Director de Siderurgia y Minería

La industria siderúrgica se enfrenta actualmente a diversos retos, a veces de uno en uno y a veces todos a la vez. El control de las emisiones difusas pertenece a esta última categoría.

Desde los depósitos de materias primas hasta las plantas de sinterización y los hornos de coque, el control del polvo se ha convertido en uno de los principales objetivos y en una poderosa herramienta para reducir las emisiones de partículas.

Las razones son múltiples. Naturalmente, las responsabilidades medioambientales son un factor clave, pero van de la mano con la creación de un lugar de trabajo libre de peligros, el cumplimiento de las normas reglamentarias, la consecución de las metas de los ODS para las partes interesadas y, simplemente, el mantenimiento de buenas relaciones con las comunidades vecinas de la acería.

Mientras que las emisiones canalizadas pueden gestionarse con tecnologías bien establecidas, como los dispositivos de eliminación de polvo y los depuradores húmedos, las emisiones difusas plantean un reto mayor debido a su naturaleza impredecible. Sí, son difusas, y los factores que influyen en la generación de polvo son numerosos.

A la hora de evaluar las fuentes de polvo en una instalación, se suelen tener en cuenta tres áreas principales acería:

- Depósitos de materias primas

- Plantas de sinterización

- Coquerías

Cada una de estas áreas comparte puntos débiles comunes:

- Existencias

- Sistemas de cintas transportadoras

- Carreteras sin asfaltar

Existencias son una fuente importante de emisiones de polvo. Situados a menudo en zonas ventosas como los puertos, presentan grandes superficies vulnerables a la erosión. Esto genera polvo en los patios de materias primas y pérdidas de material, lo que puede repercutir directamente en los costes de producción.

Para mitigar estos efectos, los productores utilizan soluciones acuosas con agentes encostrantes que se pulverizan sobre los acopios, formando una capa solidificada resistente a la erosión eólica.

Entonces, ¿fácil solución? Sólo en parte.

Los almacenes de materias primas son entornos muy ajetreados. La gestión de las existencias es un arte en sí mismo. En cualquier momento pueden llegar barcos, camiones o trenes, que descargan y forman nuevas pilas. En medio de esta actividad constante, hay que seguir controlando el polvo.

Desde lejos, una costra formada por un tratamiento convencional es apenas visible. Una solución práctica consiste en utilizar agentes formadores de costras de distintos colores. como Ferrosolf® en blanco o verde - permitiendo una fácil identificación visual de las pilas tratadas, la evaluación de la cobertura de la costra y la planificación de futuros tratamientos.

Carreteras sin asfaltar son otra fuente de polvo, especialmente cuando se utiliza maquinaria pesada. Dependiendo de las condiciones meteorológicas, se aplican agentes formadores de costras o materiales higroscópicos. Mientras que las costras tienden a descomponerse con el tiempo, los materiales higroscópicos crean un efecto humectante que impide la formación de polvo. Kurita ha avanzado en este enfoque desarrollando un producto que combina la formación de costras y los efectos de humectación, con una huella ecológica.

Sistemas de cintas transportadoras presentan retos únicos, especialmente cuando transportan materiales calientes como sinterizado o coque. Aquí se utilizan dos métodos principales de control del polvo: la pulverización húmeda y los sistemas basados en espuma.

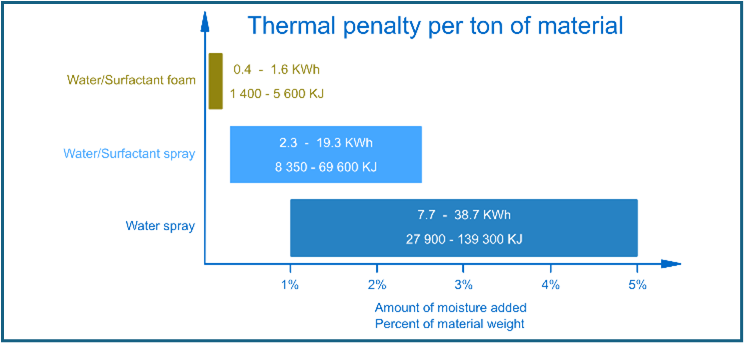

Los sistemas de pulverización húmeda pueden ser eficaces por su efecto refrigerante, pero también introducen humedad en el material. Esta humedad debe evaporarse en procesos posteriores (por ejemplo, altos hornos u hornos de coque), lo que supone una penalización térmica y un aumento del coste total de propiedad (TCO).

Los sistemas de espuma, que suministran una espuma relativamente "seca" mediante aire comprimido y boquillas especializadas, pueden conseguir una reducción de polvo similar minimizando el consumo de agua, hasta 0,1% (1000 ppm). Las unidades de espuma son ideales cuando el proceso o el material no pueden tolerar un exceso de humedad, o cuando es crucial minimizar las penalizaciones energéticas. Para ello, Kurita utiliza su tecnología patentada FFE® Sistemaque cuenta con una unidad automatizada para la creación de espuma y el control del polvo.

¿Quiere reducir las emisiones?

Permítanos ayudarle con estrategias de control del polvo a medida

Soluciones para el control del polvo