Gestionnaire de l'acier et de l'exploitation minière

L'industrie sidérurgique est actuellement confrontée à toute une série de défis - parfois un à la fois, parfois tous en même temps. Le contrôle des émissions diffuses fait partie de cette dernière catégorie.

Des parcs à matières premières aux usines de frittage et aux fours à coke, le contrôle des poussières est devenu un objectif majeur et un outil puissant pour réduire les émissions de particules.

Les raisons sont multiples. Naturellement, les responsabilités environnementales sont un facteur clé, mais elles vont de pair avec la création d'un lieu de travail sans danger, le respect des normes réglementaires, la réalisation des objectifs des ODD pour les parties prenantes et, tout simplement, le maintien de bonnes relations avec les communautés voisines de l'aciérie.

Si les émissions canalisées peuvent être gérées à l'aide de technologies bien établies telles que les dispositifs de dépoussiérage et les épurateurs par voie humide, les émissions diffuses posent un plus grand défi en raison de leur nature imprévisible. Oui, elles sont diffuses et les facteurs qui influencent la production de poussière sont nombreux.

Trois domaines principaux viennent généralement à l'esprit lorsqu'il s'agit d'évaluer les sources de poussières dans un bâtiment. aciérie:

- Chantiers de matières premières

- Usines de frittage

- Usines de fours à coke

Chacun de ces domaines présente des points faibles communs :

- Stocks

- Systèmes de bandes transporteuses

- Routes non revêtues

Stocks sont une source importante d'émissions de poussières. Souvent situés dans des zones venteuses comme les ports, ils présentent de grandes surfaces vulnérables à l'érosion. Il en résulte des conditions poussiéreuses dans les parcs à matières premières et des pertes de matériaux, ce qui peut avoir un impact direct sur les coûts de production.

Pour atténuer ces effets, les producteurs utilisent des solutions aqueuses contenant des agents de croûtage qui sont pulvérisées sur les stocks, formant une couche solidifiée résistante à l'érosion éolienne.

Alors, une solution facile ? En partie seulement.

Les chantiers de matières premières sont des environnements très animés. La gestion des stocks est un art en soi. Des navires, des camions ou des trains peuvent arriver à tout moment pour décharger et former de nouvelles piles. Au milieu de cette activité constante, le contrôle de la poussière doit toujours être effectué.

De loin, une croûte formée par un traitement conventionnel est à peine visible. Une solution pratique consiste à utiliser des agents de croûtage de différentes couleurs. tels que Ferrosolf® en blanc ou en vert - permettant une identification visuelle facile des piles traitées, l'évaluation de la couverture de la croûte et la planification des traitements futurs.

Routes non revêtues sont une autre source de poussière, en particulier lorsque des machines lourdes sont utilisées. En fonction des conditions météorologiques, on applique soit des agents formant des croûtes, soit des matériaux hygroscopiques. Alors que les croûtes ont tendance à se décomposer avec le temps, les matériaux hygroscopiques créent un effet de mouillage qui empêche la formation de poussière. Kurita a fait progresser cette approche en développant un produit qui combine la formation de croûte et les effets de mouillage, avec une empreinte écologique.

Systèmes de bandes transporteuses présentent des défis uniques, en particulier lorsqu'il s'agit de transporter des matériaux chauds comme le frittage ou le coke. Deux méthodes principales de contrôle des poussières sont utilisées ici : la pulvérisation humide et les systèmes à base de mousse.

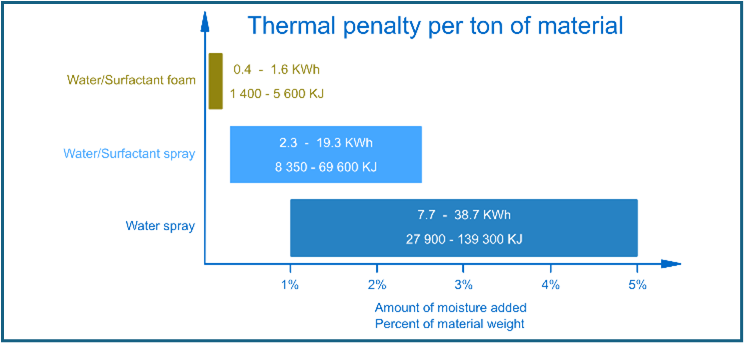

Les systèmes de pulvérisation humide peuvent être efficaces en raison de leur effet de refroidissement, mais ils introduisent également de l'humidité dans le matériau. Cette humidité doit être évaporée dans des processus ultérieurs (par exemple, dans des hauts fourneaux ou des fours à coke), ce qui entraîne une pénalité thermique et une augmentation du coût total de possession (TCO).

Les systèmes à mousse, qui produisent une mousse relativement "sèche" à l'aide d'air comprimé et de buses spécialisées, permettent d'obtenir une réduction similaire de la poussière tout en minimisant l'utilisation d'eau - jusqu'à 0,1% (1000 ppm). Les unités de mousse sont idéales lorsque le processus ou le matériau ne peut tolérer un excès d'humidité, ou lorsqu'il est crucial de minimiser les pénalités énergétiques. Pour ce faire, Kurita utilise sa technologie propriétaire FFE® Systèmequi dispose d'une unité automatisée pour la production de mousse et le contrôle des poussières.

Vous souhaitez réduire les émissions ?

Laissez-nous vous aider avec des stratégies de contrôle des poussières sur mesure

Solutions de contrôle des poussières