Responsabile acciaio e miniere

L'industria siderurgica si trova attualmente ad affrontare una serie di sfide, a volte una alla volta, a volte tutte insieme. Il controllo delle emissioni diffuse rientra in quest'ultima categoria.

Dai depositi di materie prime agli impianti di sinterizzazione e di cokeria, il controllo delle polveri è diventato un obiettivo importante e un potente strumento per ridurre le emissioni di particolato (PM).

Le ragioni sono molteplici. Naturalmente, le responsabilità ambientali sono un fattore chiave, ma vanno di pari passo con la creazione di un luogo di lavoro privo di pericoli, la conformità agli standard normativi, il raggiungimento degli obiettivi SDG per gli stakeholder e il semplice mantenimento di buoni rapporti con le comunità vicine all'acciaieria.

Mentre le emissioni canalizzate possono essere gestite con tecnologie consolidate come i dispositivi di depolverazione e gli scrubber a umido, le emissioni diffuse rappresentano una sfida maggiore a causa della loro natura imprevedibile. Sì, sono diffuse e i fattori che influenzano la generazione di polveri sono numerosi.

Quando si valutano le sorgenti di polvere in un impianto, si pensa a tre aree principali acciaieria:

- Cantieri di materie prime

- Impianti di sinterizzazione

- Impianti di cokeria

Ciascuna di queste aree presenta punti di sofferenza comuni:

- Scorte

- Sistemi a nastro trasportatore

- Strade non asfaltate

Scorte sono una delle principali fonti di emissione di polveri. Spesso situati in aree ventose come i porti, presentano ampie superfici vulnerabili all'erosione. Questo porta a condizioni polverose nei piazzali delle materie prime e a perdite di materiale, che possono avere un impatto diretto sui costi di produzione.

Per mitigare questi effetti, i produttori utilizzano soluzioni acquose con agenti crostosi che vengono spruzzati sui cumuli, formando uno strato solidificato resistente all'erosione del vento.

Quindi, una soluzione facile? Solo in parte.

I cantieri delle materie prime sono ambienti molto frequentati. La gestione delle scorte è un'arte in sé. Navi, camion o treni possono arrivare in qualsiasi momento, scaricando e formando nuovi cumuli. In mezzo a questa costante attività, è necessario controllare la polvere.

Da lontano, la crosta formata dal trattamento convenzionale è appena visibile. Una soluzione pratica è l'utilizzo di agenti crostosi di diversi colori. come Ferrosolf® in bianco o verde - che consente una facile identificazione visiva dei cumuli trattati, la valutazione della copertura della crosta e la pianificazione dei trattamenti futuri.

Strade non asfaltate sono un'altra fonte di polvere, soprattutto in presenza di macchinari pesanti. A seconda delle condizioni meteorologiche, si applicano agenti crostosi o materiali igroscopici. Mentre le croste tendono a rompersi nel tempo, i materiali igroscopici creano un effetto bagnante che impedisce la formazione di polvere. Kurita ha sviluppato un approccio avanzato sviluppando un prodotto che combina la formazione della crosta e gli effetti di bagnatura, con un'impronta ecologica.

Sistemi a nastro trasportatore presentano sfide uniche, soprattutto quando si trasportano materiali caldi come la sinterizzazione o il coke. In questo caso vengono utilizzati due metodi principali per il controllo delle polveri: lo spruzzo a umido e i sistemi a schiuma.

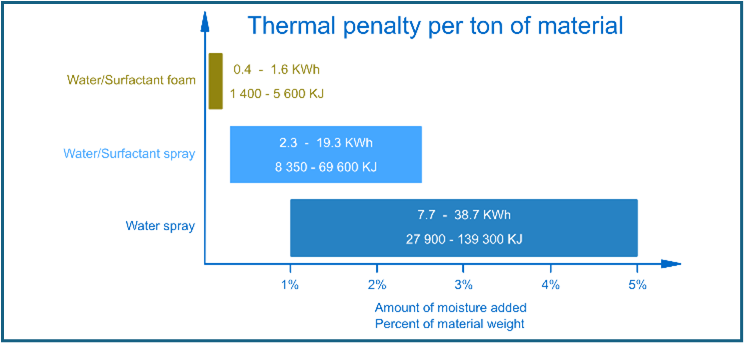

I sistemi di spruzzatura a umido possono essere efficaci grazie al loro effetto di raffreddamento, ma introducono anche umidità nel materiale. Questa umidità deve essere evaporata nei processi successivi (ad esempio, negli altiforni o nei forni da coke), con conseguente penalizzazione termica e aumento del costo totale di proprietà (TCO).

I sistemi a schiuma, che erogano una schiuma relativamente "secca" utilizzando aria compressa e ugelli specializzati, possono ottenere una riduzione della polvere simile, riducendo al minimo l'utilizzo di acqua, fino a 0,1% (1000 ppm). Le unità a schiuma sono ideali quando il processo o il materiale non tollerano un eccesso di umidità o quando è fondamentale ridurre al minimo le penalizzazioni energetiche. A questo scopo, Kurita utilizza la sua tecnologia proprietaria FFE® Sistemache dispone di un'unità automatizzata per la creazione di schiuma e il controllo della polvere.

Volete ridurre le emissioni?

Lasciate che vi aiutiamo con strategie di controllo delle polveri personalizzate

Soluzioni per il controllo delle polveri