Kierownik ds. stali i górnictwa

Przemysł stalowy stoi obecnie w obliczu różnych wyzwań - czasem pojedynczych, a czasem wszystkich naraz. Kontrola emisji rozproszonych należy do tej drugiej kategorii.

Od składów surowców po spiekalnie i koksownie, kontrola zapylenia stała się głównym celem i potężnym narzędziem redukcji emisji cząstek stałych (PM).

Powody są wielorakie. Oczywiście obowiązki środowiskowe są kluczowym czynnikiem, ale idą one w parze z tworzeniem miejsca pracy wolnego od zagrożeń, przestrzeganiem norm regulacyjnych, osiąganiem celów SDG dla interesariuszy i po prostu utrzymywaniem dobrych relacji z sąsiednimi społecznościami wokół huty.

Podczas gdy emisjami kanałowymi można zarządzać za pomocą dobrze znanych technologii, takich jak urządzenia odpylające i płuczki mokre, emisje rozproszone stanowią większe wyzwanie ze względu na ich nieprzewidywalny charakter. Tak - są one rozproszone, a czynników wpływających na generowanie pyłu jest wiele.

Podczas oceny źródeł zapylenia w obiekcie zwykle brane są pod uwagę trzy główne obszary huta:

- Place surowcowe

- Spiekalnie

- Zakłady koksownicze

Każdy z tych obszarów ma wspólne bolączki:

- Zapasy

- Systemy przenośników taśmowych

- Drogi nieutwardzone

Zapasy są głównym źródłem emisji pyłu. Często zlokalizowane w wietrznych obszarach, takich jak porty, stanowią duże powierzchnie podatne na erozję. Prowadzi to do zapylenia na placach surowcowych i strat materiałowych, co może bezpośrednio wpływać na koszty produkcji.

Aby złagodzić te skutki, producenci stosują roztwory wodne ze środkami skorupiającymi, które są rozpylane na hałdy, tworząc zestaloną warstwę odporną na erozję wiatrową.

Łatwa naprawa? Tylko częściowo.

Place surowcowe to ruchliwe środowiska. Zarządzanie zapasami jest sztuką samą w sobie. Statki, ciężarówki lub pociągi mogą pojawić się w każdej chwili, rozładowując i tworząc nowe stosy. Pośród tej ciągłej aktywności, kontrola zapylenia musi być nadal wykonywana.

Z daleka skorupa utworzona przez konwencjonalne leczenie jest ledwo widoczna. Praktycznym rozwiązaniem jest zastosowanie środków tworzących skorupę w różnych kolorach. np. Ferrosolf® w kolorze białym lub zielonym - umożliwiając łatwą wizualną identyfikację stosów poddanych zabiegowi, ocenę pokrycia skorupy i planowanie przyszłych zabiegów.

Drogi nieutwardzone są kolejnym źródłem pyłu, szczególnie w przypadku używania ciężkich maszyn. W zależności od warunków meteorologicznych stosuje się środki tworzące skorupę lub materiały higroskopijne. Podczas gdy skorupy mają tendencję do rozkładania się w czasie, materiały higroskopijne tworzą efekt zwilżania, który zapobiega tworzeniu się pyłu. Kurita rozwinęła to podejście poprzez opracowanie produktu, który łączy tworzenie się skorupy i efekty zwilżania, z przyjaznym dla środowiska śladem.

Systemy przenośników taśmowych stanowią wyjątkowe wyzwanie, zwłaszcza podczas transportu gorących materiałów, takich jak spiek lub koks. Stosowane są tu dwie główne metody kontroli zapylenia: rozpylanie na mokro i systemy oparte na piance.

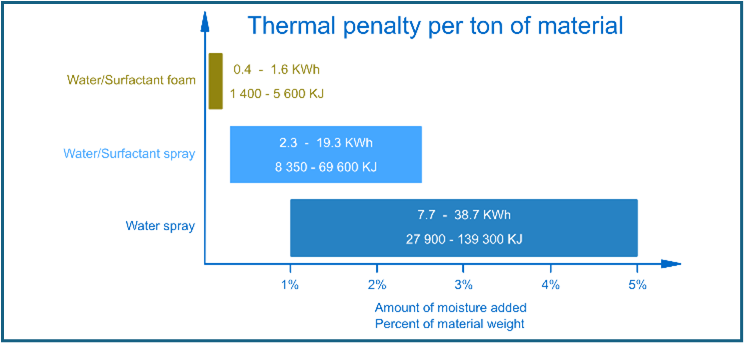

Systemy natryskiwania na mokro mogą być skuteczne ze względu na ich efekt chłodzenia, ale wprowadzają również wilgoć do materiału. Wilgoć ta musi zostać odparowana w kolejnych procesach (np. w wielkich piecach lub piecach koksowniczych), co powoduje straty termiczne i zwiększa całkowity koszt posiadania (TCO).

Systemy pianowe, które dostarczają stosunkowo "suchą" pianę przy użyciu sprężonego powietrza i specjalistycznych dysz, mogą osiągnąć podobną redukcję zapylenia przy jednoczesnym zminimalizowaniu zużycia wody - nawet do 0,1% (1000 ppm). Jednostki pianowe są idealne, gdy proces lub materiał nie toleruje nadmiaru wilgoci lub gdy kluczowe jest zminimalizowanie strat energii. W tym celu Kurita wykorzystuje swoje opatentowane rozwiązanie FFE® Systemktóry jest wyposażony w zautomatyzowaną jednostkę do wytwarzania piany i kontroli zapylenia.

Chcesz ograniczyć emisję spalin?

Pomożemy Ci opracować dostosowane do Twoich potrzeb strategie kontroli zapylenia

Rozwiązania do kontroli zapylenia