Gestor de aço e minas

A indústria do aço enfrenta atualmente uma série de desafios - por vezes um de cada vez, por vezes todos ao mesmo tempo. O controlo das emissões difusas insere-se nesta última categoria.

Desde os estaleiros de matérias-primas até às instalações de sinterização e coqueria, o controlo das poeiras tornou-se um objetivo importante e uma ferramenta poderosa para reduzir as emissões de partículas (PM).

As razões são múltiplas. Naturalmente, as responsabilidades ambientais são um fator determinante, mas estão associadas à criação de um local de trabalho sem riscos, ao cumprimento das normas regulamentares, à concretização das metas dos ODS para as partes interessadas e, simplesmente, à manutenção de boas relações com as comunidades vizinhas da siderurgia.

Enquanto as emissões canalizadas podem ser geridas com tecnologias bem estabelecidas, como dispositivos de despoeiramento e depuradores húmidos, as emissões difusas representam um desafio maior devido à sua natureza imprevisível. Sim - são difusas, e os factores que influenciam a formação de poeiras são numerosos.

Três áreas principais vêm tipicamente à mente quando se avaliam as fontes de poeira numa fábrica de aço:

- Estaleiros de matérias-primas

- Fábricas de sinterização

- Fábricas de coque

Cada uma destas áreas partilha pontos de dor comuns:

- Armazéns

- Sistemas de correias transportadoras

- Estradas não pavimentadas

Armazéns são uma fonte importante de emissões de poeiras. Muitas vezes localizadas em zonas ventosas como os portos, apresentam grandes superfícies vulneráveis à erosão. Isto conduz a condições poeirentas nos parques de matérias-primas e a perdas de material, o que pode ter um impacto direto nos custos de produção.

Para atenuar estes efeitos, os produtores utilizam soluções aquosas com agentes de formação de crosta que são pulverizadas sobre as pilhas de material, formando uma camada solidificada resistente à erosão eólica.

Então - solução fácil? Só parcialmente.

Os estaleiros de matérias-primas são ambientes movimentados. A gestão de stocks é uma arte em si mesma. Navios, camiões ou comboios podem chegar a qualquer momento, descarregando e formando novas pilhas. No meio desta atividade constante, o controlo de poeiras tem de ser efectuado.

À distância, uma crosta formada por um tratamento convencional é pouco visível. Uma solução prática é a utilização de agentes de formação de crosta em diferentes cores - tais como Ferrosolf® em branco ou verde - permitindo a fácil identificação visual das pilhas tratadas, a avaliação da cobertura da crosta e o planeamento de futuros tratamentos.

Estradas não pavimentadas são outra fonte de poeira, especialmente com a utilização de maquinaria pesada. Dependendo das condições meteorológicas, são aplicados agentes formadores de crostas ou materiais higroscópicos. Enquanto as crostas tendem a decompor-se com o tempo, os materiais higroscópicos criam um efeito de humidade que impede a formação de pó. A Kurita avançou com esta abordagem ao desenvolver um produto que combina a formação de crosta e os efeitos de humidificação, com uma pegada ecológica.

Sistemas de correias transportadoras apresentam desafios únicos, especialmente quando transportam materiais quentes como o sinter ou o coque. Neste caso, são utilizados dois métodos principais de controlo de poeiras: pulverização húmida e sistemas à base de espuma.

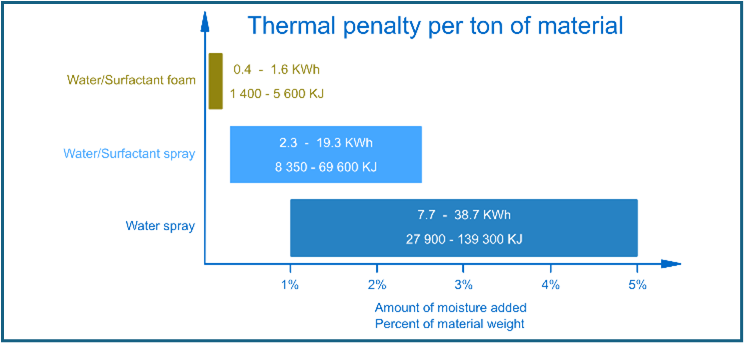

Os sistemas de pulverização húmida podem ser eficazes devido ao seu efeito de arrefecimento, mas também introduzem humidade no material. Esta humidade tem de ser evaporada em processos subsequentes (por exemplo, altos-fornos ou fornos de coque), resultando numa penalização térmica e num aumento do custo total de propriedade (TCO).

Os sistemas de espuma, que produzem uma espuma relativamente "seca" utilizando ar comprimido e bicos especializados, podem obter uma redução de poeiras semelhante, minimizando a utilização de água - até 0,1% (1000 ppm). As unidades de espuma são ideais quando o processo ou o material não tolera o excesso de humidade, ou quando é crucial minimizar as penalizações energéticas. Para isso, a Kurita utiliza o seu sistema proprietário FFE® Sistemaque inclui uma unidade automatizada para criação de espuma e controlo de poeiras.

Pretende reduzir as emissões?

Deixe-nos ajudá-lo com estratégias personalizadas de controlo de poeiras

Ler mais