Çelik ve Madencilik Müdürü

Çelik endüstrisi şu anda çeşitli zorluklarla karşı karşıyadır - bazen teker teker, bazen de hepsi birden. Yayılı emisyonların kontrol altına alınması ikinci kategoriye girmektedir.

Hammadde depolarından sinter ve kok fırını tesislerine kadar toz kontrolü önemli bir hedef ve partikül madde (PM) emisyonlarını azaltmak için güçlü bir araç haline gelmiştir.

Bunun nedenleri çok çeşitlidir. Doğal olarak, çevresel sorumluluklar önemli bir itici güçtür, ancak tehlikesiz bir işyeri yaratmak, düzenleyici standartlara uymak, paydaşlar için SDG hedeflerine ulaşmak ve sadece çelik fabrikasının çevresindeki komşu topluluklarla iyi ilişkiler sürdürmekle el ele giderler.

Kanalize emisyonlar tozsuzlaştırma cihazları ve ıslak yıkayıcılar gibi köklü teknolojilerle yönetilebilirken, dağınık emisyonlar öngörülemeyen yapıları nedeniyle daha büyük bir zorluk teşkil etmektedir. Evet - bunlar dağınıktır ve toz oluşumunu etkileyen faktörler çok sayıdadır.

Bir tesiste toz kaynakları değerlendirilirken genellikle üç ana alan akla gelir çelik fabrikası:

- Hammadde depoları

- Sinter tesisleri

- Kok fırını tesisleri

Bu alanların her biri ortak sorunlu noktaları paylaşmaktadır:

- Stoklar

- Konveyör bant sistemleri

- Asfaltsız yollar

Stoklar önemli bir toz emisyonu kaynağıdır. Genellikle limanlar gibi rüzgarlı bölgelerde bulunan bu tesisler, erozyona açık geniş yüzeyler sunar. Bu da hammadde sahalarında tozlu koşullara ve üretim maliyetlerini doğrudan etkileyebilecek malzeme kaybına yol açar.

Bu etkileri azaltmak için üreticiler, rüzgar erozyonuna dayanıklı katılaşmış bir tabaka oluşturacak şekilde stok yığınlarına püskürtülen kabuk bağlayıcı maddeler içeren sulu çözeltiler kullanmaktadır.

Yani - kolay çözüm mü? Sadece kısmen.

Hammadde depoları yoğun ortamlardır. Stok yönetimi başlı başına bir sanattır. Gemiler, kamyonlar veya trenler her an gelebilir, boşaltma yapabilir ve yeni yığınlar oluşturabilir. Bu sürekli faaliyetin ortasında toz kontrolü yine de yapılmalıdır.

Uzaktan bakıldığında, geleneksel işlemle oluşan bir kabuk zar zor görülebilir. Pratik bir çözüm, farklı renklerde kabuklanma ajanları kullanmaktır - gibi Ferrosolf® beyaz veya yeşil - işlenmiş yığınların kolayca görsel olarak tanımlanmasına, kabuk kapsamının değerlendirilmesine ve gelecekteki işlemlerin planlanmasına olanak tanır.

Asfaltsız yollar özellikle ağır makinelerin kullanıldığı durumlarda bir başka toz kaynağıdır. Meteorolojik koşullara bağlı olarak ya kabuk oluşturucu maddeler ya da higroskopik malzemeler uygulanır. Kabuklar zamanla parçalanma eğilimindeyken, higroskopik malzemeler toz oluşumunu önleyen bir ıslatma etkisi yaratır. Kurita bu yaklaşımı, aşağıdakileri sağlayan bir ürün geliştirerek ilerletmiştir kabuk oluşumu ve ıslatma etkilerini birleştirir, çevre dostu bir ayak izi ile.

Konveyör bant sistemleri özellikle sinter veya kok gibi sıcak malzemeler taşınırken benzersiz zorluklar ortaya çıkarır. Burada iki ana toz kontrol yöntemi kullanılmaktadır: ıslak sprey ve köpük bazlı sistemler.

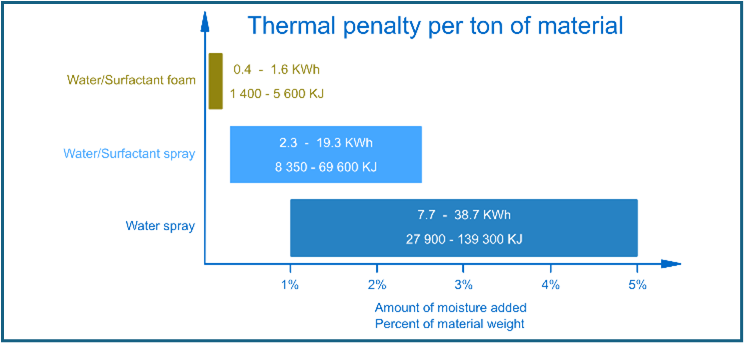

Islak püskürtme sistemleri soğutma etkileri nedeniyle etkili olabilir, ancak aynı zamanda malzemeye nem de katarlar. Bu nemin sonraki proseslerde (örn. yüksek fırınlar veya kok fırınları) buharlaştırılması gerekir, bu da termal bir cezaya ve toplam sahip olma maliyetinin (TCO) artmasına neden olur.

Basınçlı hava ve özel nozullar kullanarak nispeten "kuru" bir köpük sağlayan köpük sistemleri, su kullanımını en aza indirirken 0,1%'ye (1000 ppm) kadar benzer toz azaltımı sağlayabilir. Köpük üniteleri, proses veya malzeme aşırı nemi tolere edemediğinde veya enerji cezalarını en aza indirmenin çok önemli olduğu durumlarda idealdir. Bunun için Kurita tescilli köpük ünitelerini kullanır. FFE® Sistemköpük oluşturma ve toz kontrolü için otomatik bir üniteye sahiptir.

Emisyonları azaltmak mı istiyorsunuz?

Size özel toz kontrol stratejileriyle yardımcı olalım

Toz Kontrol Çözümleri