Manager Stahl und Bergbau

Die Stahlindustrie steht derzeit vor einer Vielzahl von Herausforderungen - manchmal eine nach der anderen, manchmal alle auf einmal. Die Kontrolle diffuser Emissionen fällt in die letzte Kategorie.

Von Rohmateriallagern bis zu Sinter- und Koksofenanlagen ist die Staubbekämpfung zu einem wichtigen Ziel und einem wirksamen Instrument zur Verringerung der Feinstaubemissionen (PM) geworden.

Die Gründe dafür sind vielfältig. Natürlich ist die Verantwortung für die Umwelt eine wichtige Triebfeder, aber sie geht Hand in Hand mit der Schaffung eines gefahrlosen Arbeitsplatzes, der Einhaltung gesetzlicher Normen, der Erreichung der SDG-Ziele für die Stakeholder und der Pflege guter Beziehungen zu den Nachbargemeinden des Stahlwerks.

Während sich kanalisierte Emissionen mit bewährten Technologien wie Entstaubungsanlagen und Nasswäschern in den Griff bekommen lassen, stellen diffuse Emissionen aufgrund ihrer Unvorhersehbarkeit eine größere Herausforderung dar. Ja - sie sind diffus, und die Faktoren, die die Staubentwicklung beeinflussen, sind zahlreich.

Bei der Bewertung von Staubquellen in einem Gebäude fallen einem in der Regel drei Hauptbereiche ein Stahlwerk:

- Rohstoffhöfe

- Sinteranlagen

- Kokereianlagen

Jeder dieser Bereiche weist gemeinsame Probleme auf:

- Lagerbestände

- Förderbandsysteme

- Ungepflasterte Straßen

Lagerbestände sind eine wichtige Quelle für Staubemissionen. Sie befinden sich oft in windigen Gebieten wie Häfen und bieten große, erosionsgefährdete Flächen. Dies führt zu staubigen Bedingungen in den Rohstofflagern und zu Materialverlusten, die sich direkt auf die Produktionskosten auswirken können.

Um diese Auswirkungen abzumildern, verwenden die Hersteller wässrige Lösungen mit Verkrustungsmitteln, die auf die Halden gesprüht werden und eine verfestigte Schicht bilden, die gegen Winderosion resistent ist.

Also - einfache Lösung? Nur teilweise.

Auf Rohstoffhöfen herrscht reges Treiben. Die Verwaltung von Lagerbeständen ist eine Kunst für sich. Jeden Moment können Schiffe, Lastwagen oder Züge eintreffen, die entladen werden und neue Stapel bilden. Inmitten dieser ständigen Aktivität muss auch die Staubkontrolle durchgeführt werden.

Aus der Ferne ist eine Kruste, die sich bei herkömmlicher Behandlung bildet, kaum sichtbar. Eine praktische Lösung ist die Verwendung von Verkrustungsmitteln in verschiedenen Farben - wie zum Beispiel Ferrosolf® in weiß oder grün - Dies ermöglicht eine einfache visuelle Identifizierung der behandelten Pfähle, die Beurteilung der Krustenbedeckung und die Planung künftiger Behandlungen.

Ungepflasterte Straßen sind eine weitere Staubquelle, vor allem wenn schwere Maschinen im Einsatz sind. Je nach den meteorologischen Bedingungen werden entweder krustenbildende Mittel oder hygroskopische Materialien eingesetzt. Während sich Krusten mit der Zeit abbauen, erzeugen hygroskopische Materialien einen Benetzungseffekt, der die Staubbildung verhindert. Kurita hat diesen Ansatz weiterentwickelt und ein Produkt entwickelt, das kombiniert Krustenbildung und Benetzungseffekte, mit einem umweltfreundlichen Fußabdruck.

Förderbandsysteme stellen besondere Herausforderungen dar, insbesondere beim Transport von heißen Materialien wie Sinter oder Koks. Hier kommen hauptsächlich zwei Staubbekämpfungsmethoden zum Einsatz: Nasssprüh- und Schaumsysteme.

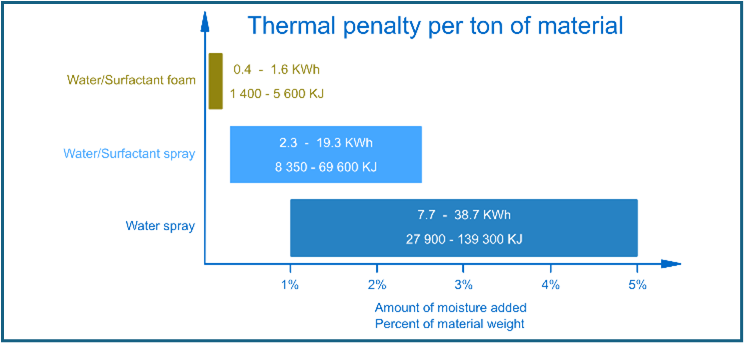

Nasssprühsysteme können aufgrund ihrer kühlenden Wirkung wirksam sein, aber sie führen auch Feuchtigkeit in das Material ein. Diese Feuchtigkeit muss in nachfolgenden Prozessen (z. B. Hochöfen oder Koksöfen) verdampft werden, was zu einem thermischen Nachteil und höheren Gesamtbetriebskosten (TCO) führt.

Schaumsysteme, die mit Hilfe von Druckluft und speziellen Düsen einen relativ "trockenen" Schaum erzeugen, können eine ähnliche Staubreduzierung erreichen und gleichzeitig den Wasserverbrauch minimieren - auf bis zu 0,1% (1000 ppm). Schaumgeräte sind ideal, wenn der Prozess oder das Material keine überschüssige Feuchtigkeit verträgt oder wenn die Minimierung von Energieverlusten entscheidend ist. Hierfür verwendet Kurita sein patentrechtlich geschütztes FFE® Systemdie über eine automatische Einheit zur Schaumerzeugung und Staubkontrolle verfügt.

Möchten Sie die Emissionen reduzieren?

Wir helfen Ihnen mit maßgeschneiderten Strategien zur Staubkontrolle

Mehr lesen