Diretor de Inovação de Tecnologias de Processo

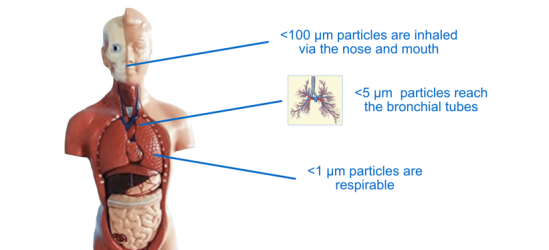

A poeira é composta por partículas sólidas suspensas num ar semelhante a um gás. Encontramos este fenómeno diariamente, ao conduzir numa estrada não pavimentada num dia seco de verão ou ao caminhar numa zona industrial ou mineira. A poeira é caracterizada pelo tipo de material (por exemplo, areia, minérios, carvão, solo, etc.) e pela distribuição do tamanho das partículas, que é tipicamente ampla. As poeiras prejudicam a saúde humana, especialmente quando inaladas, e são caracterizadas por diferentes fracções de tamanho, como PM1 (partículas com um diâmetro aerodinâmico médio inferior a 1 µm), PM10, etc. As PM10 são também uma fração respirável que pode penetrar profundamente nos pulmões e causar doenças graves, como a silicose, por exposição prolongada e repetida. Por conseguinte, a exposição humana às poeiras tem de ser controlada e está sujeita a uma regulamentação crescente em todo o mundo. Para além do problema de saúde, as poeiras criam riscos de segurança e aumentam o desgaste do equipamento mecânico. Como a formação de poeiras não pode ser evitada em muitos casos, é compreensível que, pelo menos, a sua propagação tenha de ser reduzida tanto quanto possível.

Todas as indústrias que lidam com materiais secos e sólidos em grandes quantidades conhecem os problemas das poeiras. São elas as centrais eléctricas, a indústria siderúrgica, as empresas mineiras, a produção de materiais de construção, como fábricas de betão, etc. Neste artigo, vamos concentrar-nos numa das nossas indústrias primárias mais importantes: o aço.

A maioria das pessoas conhece a chamada "poeira fina" que se discute em muitas grandes cidades devido à abrasão dos pneus, aos processos de erosão e às emissões industriais. Estas poeiras finas são medidas em µg/m3 (microgramas por metro cúbico) e está sujeita a uma regulamentação mais rigorosa. Em contrapartida, as concentrações de poeiras em certos edifícios de uma siderurgia podem ser vários milhares de vezes mais elevadas, ultrapassando por vezes os 100 mg/m3 (miligramas por metro cúbico). Para compreender a gravidade das condições de trabalho nestas zonas, é preciso "ir ao GEMBA". GEMBA é o termo japonês para "lugar real". Num sentido mais lato, é onde as coisas importantes acontecem, as decisões são tomadas ou os planos são realizados. Há muitos anos, tive o meu momento GEMBA de controlo de poeiras, ao caminhar perto dos transportadores de sinterização de uma siderurgia. O pó estava a acumular-se no chão com centímetros de espessura, a visibilidade estava gravemente afetada e as condições de trabalho eram difíceis. Utilizando um instrumento portátil em preparação para um ensaio, medi concentrações de poeiras muito superiores a 30 mg/m3. Apesar do vestuário de trabalho de proteção obrigatório e da máscara anti-pó FFP 3, foi preciso algum tempo para tirar todo o pó dos ouvidos, do nariz e da boca durante o merecido duche da noite. Quando se experimenta este tipo de condições de trabalho, torna-se evidente a necessidade de atuar e melhorar.

Para minha grande satisfação, tornei-me um dos principais colaboradores da nossa solução, que inclui um produto de espuma bifuncional e um equipamento de pulverização de espuma que designamos por Ferrosolf equipamento de espuma (FFE). De um modo geral, os sistemas de pulverização para controlo de poeiras químicas podem ser diferenciados entre sistemas húmidos e sistemas de espuma. Os pulverizadores húmidos emitem uma névoa fina de uma solução de produto diluída através de uma série de bicos colocados no local de destino, por exemplo, por cima de uma correia transportadora. Embora conhecidos há décadas e amplamente utilizados, introduzem frequentemente um nível de humidade significativo (normalmente cerca de 0,5% (5000 ppm)) no material a granel, o que é prejudicial para o consumo de energia do processo. Além disso, alguns materiais a granel, como o sinter, não toleram níveis de humidade tão elevados, necessitando de uma solução mais sofisticada. Os sistemas de espuma, nos quais uma espuma relativamente "seca" é fornecida com a ajuda de ar comprimido e bicos especiais, podem obter o mesmo efeito de redução de poeiras que uma unidade de pulverização húmida, reduzindo o fornecimento de água para níveis tão baixos como 0,1% (1000 ppm). As unidades de espuma são o equipamento de eleição sempre que o processo ou o material não tolera uma grande quantidade de água, ou simplesmente a penalização energética introduzida pela água adicional deve ser minimizada.

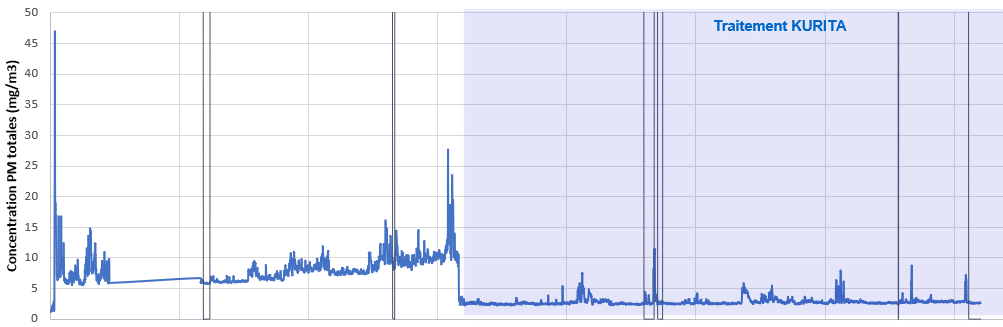

A eficiência de um sistema de controlo de poeiras devidamente operado pode ser impressionante, eliminando praticamente as poeiras visíveis onde antes não havia praticamente nenhuma visibilidade

As emissões de poeiras medidas podem ser reduzidas em 90% ou mais.

Embora nenhum sistema de controlo de poeiras químicas para uma grande fábrica seja exatamente igual a outro, a Kurita pode fornecer sistemas de pulverização de espuma específicos adaptados às necessidades do cliente, considerando o número de pontos de pulverização, o grau de automatização desejado e outros parâmetros. O nosso abrangente controlo de poeiras O pacote inclui monitorização detalhada e serviços no terreno.

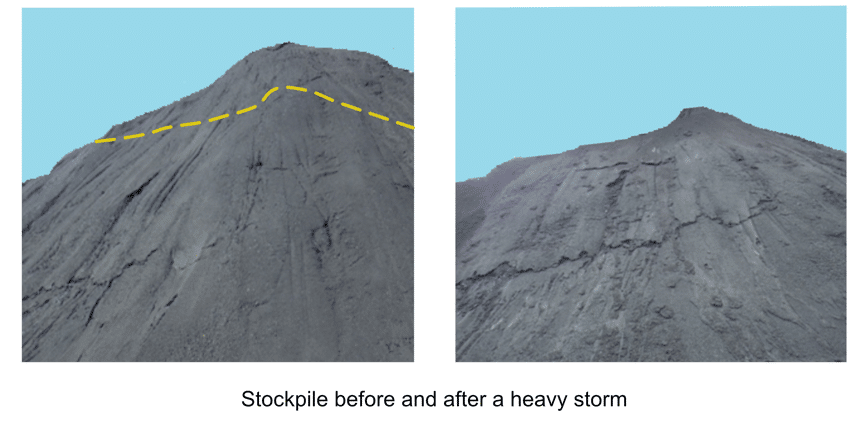

Naturalmente, as fábricas de aço não são os únicos locais onde é necessário o controlo de poeiras. Os materiais a granel são frequentemente empilhados em enormes pilhas de armazenamento, que podem ser atacadas pelo vento, especialmente nas zonas costeiras. Os agentes de formação de crosta amigos do ambiente proporcionarão uma proteção eficaz da superfície, bem como facilidade de manuseamento e segurança do operador. As estradas não pavimentadas são notoriamente difíceis de tratar devido aos enormes níveis de tensão mecânica impostos por vários camiões pesados que passam sobre a superfície a cada hora, tornando inúteis os conceitos tradicionais de aplicação de crostas. Na indústria alimentar, os tratamentos de controlo de poeiras devem ter em conta aspectos diferentes das soluções para a indústria pesada, incluindo uma escolha cuidadosa das matérias-primas e limites regulamentares rigorosos. Além de tudo, a digitalização continuará a sua marcha triunfante em todas as indústrias e aplicações, pelo que os clientes estão confiantes na exigência de sistemas de monitorização e controlo mais avançados e automatizados. Qualquer que seja o desafio, a Kurita está à altura!