Comprehensive and innovative solutions for iron and steel industry

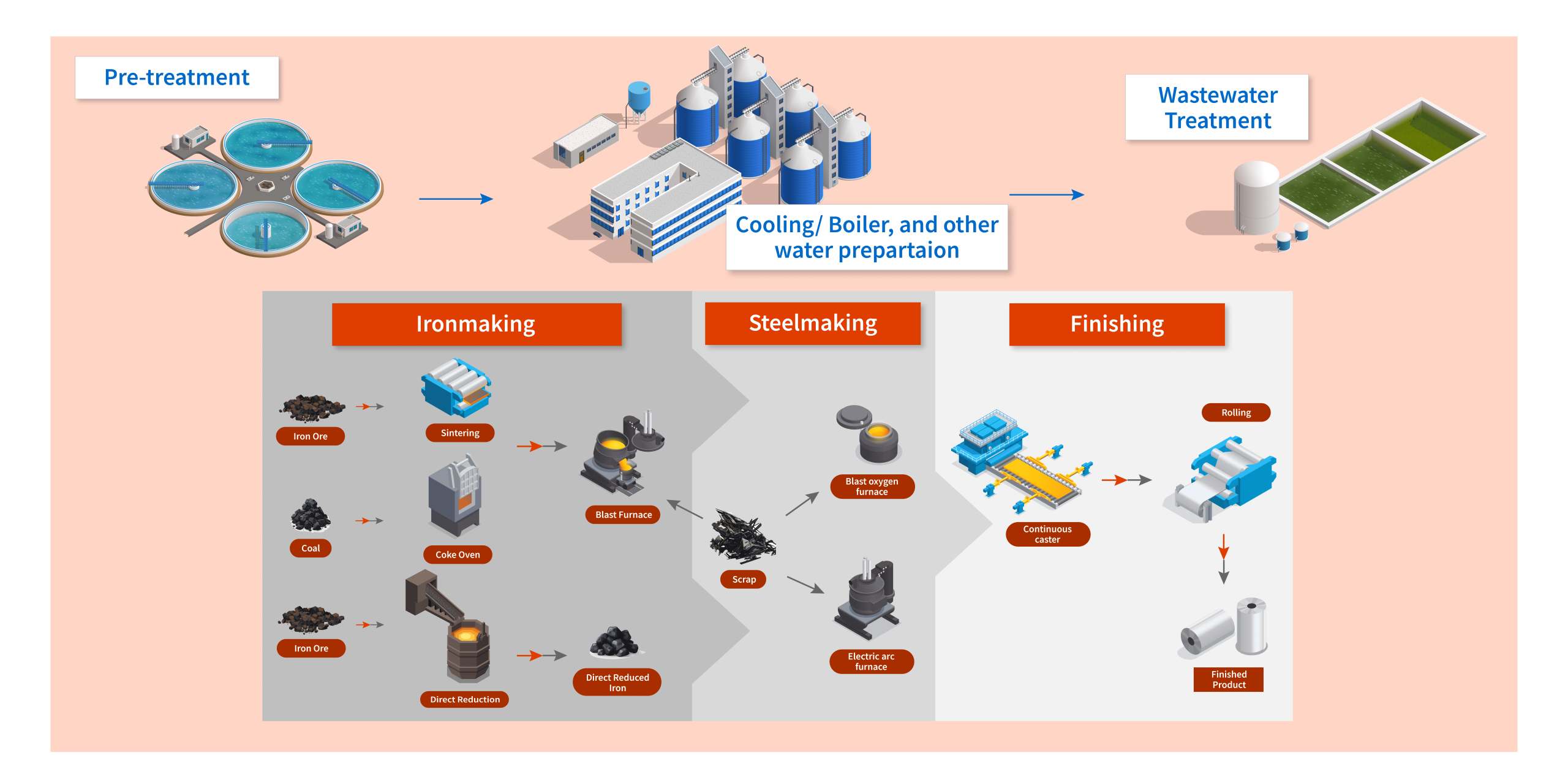

Steel production relies on vast amounts of water for cooling and gas scrubbing in processes like blast furnaces, converters, and strip mills. Modern steel plants have reduced freshwater usage through recycling and process optimization, yet water quality and wastewater regulations remain rigorous.

Kurita delivers specialized water treatment solutions tailored to the steel industry, addressing common issues such as corrosion, scaling, biofouling, and nozzle clogging. Enhance efficiency and comply with standards using our proven expertise.

Steel Plants Process Flow and Solutions

Raw Material Transport & Yard

Ferrosolf® product line provides a range of dust control, freeze prevention, and bulk material handling solutions aimed at meeting environmental regulations, ensuring employee safety, and optimizing bulk material throughput. Our extensive product lineup features foaming agents, pile sealants, handling improvers and road dust treatments. Our FFE units ensure the needed foam applications in dust control applications.

Sinter Plant and Burden Preparation

Optimization of the sintering process can be managed with proper and efficient chemical treatment.

Ferrosolf® product line and the FFE units provide the state of the art dust control, anticlogging and handling programms.

Coke Oven Plant

Kurita provides a comprehensive portfolio for Coke Oven plants, addressing water and process treatment needs across Oven, Gas and Water Treatment Plant operations. Our portfolio includes solutions for reverse osmosis, boiler and cooling systems to emulsion breakers for tar separation, and sealants for coke oven doors and caps.

Direct Reduction & Blast Furnace

Kurita delivers effective solutions for managing essential operational components, including process gas scrubbers, cooling gas scrubbers, clarifiers, and open- and closed cooling systems. By combining our comprehensive chemistry and service portfolio with innovative technologies, we ensure optimal performance for DRI plant water circuits, bringing significant value to our customers.

BOF and secondary Metallurgy

- Cetamine®, Aktiphos®, Ferrofos®, and Kuriflock® technologies ensure smooth operations with corrosion prevention and antiscalant benefits.

- Our membrane technologies provide local support to enhance system performance and include a variety of treatment solutions, such as chemicals, equipment, and services.

Electric Arc Furnace

- Cetamine®, Aktiphos®, Ferrofos®, and Kuriflock® technologies ensure smooth operations with corrosion prevention and antiscalant benefits.

- Our Avista membrane technologies provide local support to enhance system performance and include a variety of treatment solutions, such as chemicals, equipment, and services.

Continuous Casting

- The Ferrofos® program is designed to prevent nozzle clogging in spray water systems. This innovative solution ensures smooth operation and enhances the efficiency and reliability of the system.

- Cetamine® Technology provides excellent protection against corrosion and scaling in boiler and hot water systems.

- Kuriflock® polymers effectively reduce suspended solids, ensuring optimal filter and clarifier operation.

Hot and Cold Rolling

- Cetamine®, Aktiphos, Ferrofos, and Kuriflock technologies ensure smooth operations with corrosion prevention and antiscalant benefits.

- Dilurit® BC-S is a cutting-edge biocide designed for cooling water systems with high oil or suspended solids. It outperforms traditional biocides like chlorine dioxide, providing superior results in challenging conditions.

Finishing Lines

- The Ferrofos® program is designed to prevent nozzle clogging in spray water systems. This innovative solution ensures smooth operation and enhances the efficiency and reliability of the system.

- Cetamine® Technology provides excellent protection against corrosion and scaling in boiler and hot water systems.

- Dilurit® BC-S is a cutting-edge biocide designed for cooling water systems with high oil or suspended solids. It outperforms traditional biocides like chlorine dioxide, providing superior results in challenging conditions.

Water pre-treatment:

- Kuriflock® polymers effectively reduce suspended solids, ensuring optimal filter and clarifier operation.

- S.sensingTM CS technology uses laser-based equipment to control product dosage in industrial wastewater treatment. It allows precise dosage control at the sedimentation basin inlet and therefore savings in chemicals and reduction of TCO

- Kurita's membrane technologies enhance system performance and include a variety of treatment solutions, such as chemicals, equipment, and services.

- Ferrolin® cleaners to improve filter performance.

Cooling and Boiler Water Treatment:

- Kuriflock® polymers effectively reduce suspended solids, ensuring optimal filter and clarifier operation.

- Highly concentrated cooling water inhibitors for dispersing, stabilization, and corrosion inhibition in the Aktiphos® and Ferrofos® product lines, ensuring safe operation of cooling water systems.

- Dilurit BC-S is an advanced biocide designed for cooling water systems with high oil or suspended solids. It outperforms traditional biocides like chlorine dioxide, ensuring optimal results in tough conditions.

- Cetamine® Technology provides excellent protection against corrosion in closed cooling water and boiler systems.

- Kurita Connect360 is our digital customer platform developed for global water system management.

Wastewater Treatment:

- Kuriflock polymers reduce suspended solids for better filter and clarifier operation.

- S.sensing™ CS technology uses laser-based equipment for precise product dosage in wastewater treatment, optimizing chemical use and cutting total costs.

- Kurita offers membrane system local support with Avista™ Membrane Technologies

- Heavy metal and anion scavengers effectively remove contaminants like Zn, Cr, Pb, Hg, Ni, fluorides, sulfates, and phosphates across a wide pH range.

- Ferrolin® cleaners improve filter performance.

Case Studies

Steel mill saves 200.000€ in closed circuit treatment with Cetamine® Technology

Real-time KPI savings control at WPTP with S.sensing® CS

Key Industry Solutions

Aktiphos®/Ferrofos®

Aktiphos®/Ferrofos® Aktiphos®/Ferrofos® Kurita´s broad range of scale and corrosion inhibitors for open cooling systems Aktiphos® and Ferrofos ® products are designed to prevent corrosion of steel, copper and copper alloys by formation of

Cetamine® Technology

Cetamine® for Power Plants Enhance Reliability in Intermittently Operating Power Plants with Cetamine®Learn More Cetamine® Technology Do you want to increase your boiler efficiency and lower your boiler energy consumption

Dilurit® BC S-System

Dilurit® BC S-System High-Performance In Situ Biocide Innovative Solutions for a Better World Learn more At Kurita, we create shared value with customers and the environment. That’s why we developed

Dust Control

Kurita provides highly efficient dust control solutions for wet spray or foam applications. The dust control solutions contain environmentally friendly suppression agents.

Ferrolin

Alberol®/Ferrolin® Sustainable cleaning with Alberol®/Ferrolin® Deposits in water systems, especially in heat exchangers may cause significant heat transfer reduction which may lead to loss of efficiency and so cooling capacity.

Kuriflock – Heavy Metal Precipitation

Kuriflock™, Kurita Heavy Metal Precipitation Technology Kuriflock™ 8603 supports coal-fired power plant in Germany to control Mercury and other Heavy MetalsKuriflock™ 6907 is used by a steel & alloy manufacturer

Kurita Ferrosolf®

Kurita Ferrosolf® Ensuring safe, efficient operations through tailored chemical treatment solutions Comprehensive treatment concepts for process applications with Kurita Ferrosolf® Disturbances in the sequence of operation can have disastrous effects,

S.sensing® CS

S.sensingTM CS Wastewater automation system for real-time monitoring & dosing control Innovative Solutions for a Better World Learn more At Kurita, we create shared value with customers and the environment.